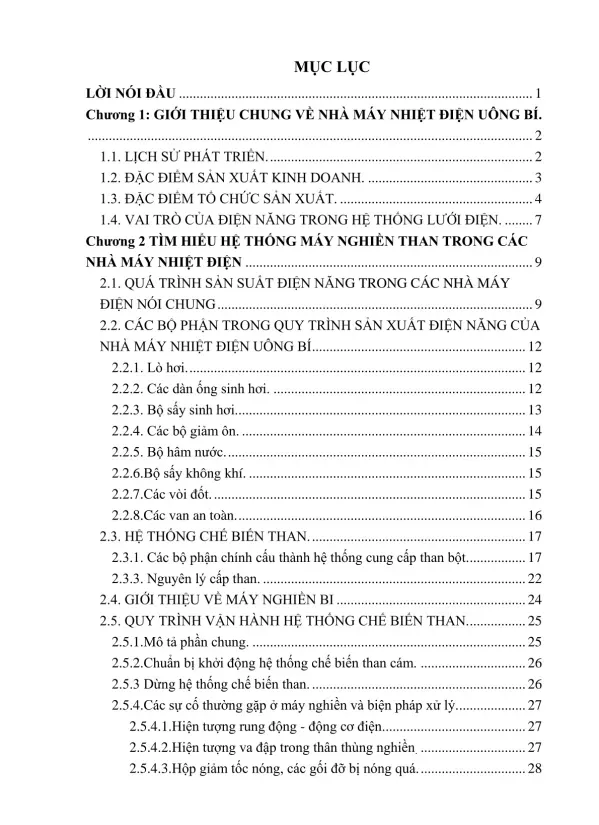

Hệ thống máy nghiền than nhiệt điện

Thông tin tài liệu

| Ngôn ngữ | Vietnamese |

| Định dạng | |

| Dung lượng | 1.68 MB |

| instructor | Thạc Sĩ Đỗ Thị Hồng Lý |

| Loại tài liệu | Đồ án tốt nghiệp hoặc luận văn |

Tóm tắt

I.Nhà máy Nhiệt điện Uông Bí Lịch sử và Vai trò

Bài viết tập trung nghiên cứu nhà máy nhiệt điện Uông Bí, một doanh nghiệp nhà nước trực thuộc Tổng công ty Điện lực Việt Nam. Được khởi công xây dựng ngày 19/5/1961 với sự hỗ trợ của Liên Xô, nhà máy đóng vai trò quan trọng trong lưới điện quốc gia, đặc biệt là khu vực Đông Bắc, phục vụ tam giác kinh tế Hà Nội - Hải Phòng - Quảng Ninh. Năm 1997, nhà máy được mở rộng, nâng tổng công suất lên 490 MW với công nghệ hiện đại, giảm thiểu ô nhiễm môi trường. Nhà máy nhiệt điện này cung cấp điện cho các khu vực Hạ Long, Hà Tu, Cẩm Phả, Móng Cái thông qua các đường dây 110 kV. Công suất ban đầu của nhà máy nhiệt điện là 153 MW.

1.1 Lịch sử hình thành và phát triển Nhà máy Nhiệt điện Uông Bí

Nhà máy Nhiệt điện Uông Bí, một doanh nghiệp Nhà nước trực thuộc Tổng công ty Điện lực Việt Nam - Bộ Công nghiệp, tọa lạc tại thành phố Uông Bí, tỉnh Quảng Ninh. Khởi công xây dựng vào ngày 19/5/1961 dưới sự lãnh đạo của Thủ tướng Phạm Văn Đồng, dự án nhận được sự hỗ trợ to lớn về công nghệ, thiết bị, và kỹ thuật từ Liên Xô. Ban đầu, hầu hết thiết bị và vật tư đều được nhập khẩu từ Liên Xô, đảm bảo tính đồng bộ cao. Tuy nhiên, trong những năm gần đây, do thiếu sự đầu tư về sửa chữa và thay thế thiết bị, nhiều thiết bị đã trở nên già cỗi, ảnh hưởng đến hiệu quả hoạt động của nhà máy nhiệt điện.

1.2 Vai trò của Nhà máy Nhiệt điện Uông Bí trong hệ thống điện quốc gia

Nhà máy Nhiệt điện Uông Bí giữ vai trò cực kỳ quan trọng trong hệ thống điện quốc gia, đặc biệt là khu vực miền Đông Bắc Việt Nam. Nhà máy đóng góp đáng kể vào việc cung cấp điện năng cho tam giác kinh tế trọng điểm Hà Nội - Hải Phòng - Quảng Ninh. Chính vì tầm quan trọng này, năm 1997, Chính phủ đã quyết định đầu tư mở rộng nhà máy nhiệt điện Uông Bí, nâng tổng công suất lên 490 MW. Việc nâng cấp này không chỉ tăng khả năng cung cấp điện năng mà còn hướng đến sử dụng công nghệ cao để hạn chế tối đa ô nhiễm môi trường. Nhà máy được kết nối với lưới điện quốc gia qua 4 đường dây, cung cấp điện cho nhiều khu vực quan trọng như Xi măng Hoàng Thạch, Thép Hải Phòng, và các khu vực lân cận, đảm bảo an ninh năng lượng cho khu vực Đông Bắc. Công suất ban đầu của nhà máy là 153 MW, sau khi mở rộng, nhà máy cung cấp điện năng cho các thành phố Hạ Long, Hà Tu, Cẩm Phả, Móng Dương, Tiên Yên, Móng Cái qua hai đường dây 110 kV (175 và 176) với công suất từ 40 đến 60 MW.

II.Hệ thống Chế biến Than tại Nhà máy Nhiệt điện Uông Bí

Một phần quan trọng của nhà máy nhiệt điện là hệ thống chế biến than, bao gồm các giai đoạn: cấp than, nghiền than (sử dụng máy nghiền bi), phân ly than, và vận chuyển than bột đến lò hơi. Hệ thống máy nghiền than ảnh hưởng trực tiếp đến hiệu suất của lò hơi và sản lượng điện. Bài viết đề cập đến các vấn đề kỹ thuật và vận hành của máy nghiền than, bao gồm việc khắc phục sự cố như hộp giảm tốc nóng, các biện pháp đảm bảo vận hành an toàn và hiệu quả của toàn bộ hệ thống truyền động điện trong quá trình sản xuất điện năng.

2.1 Quá trình cấp và nghiền than

Hệ thống chế biến than tại nhà máy nhiệt điện bắt đầu bằng việc cấp than từ ống cấp than lên băng tải. Than được chất lên băng tải cho đến khi đạt độ dày nhất định tại cửa điều chỉnh, sau đó được vận chuyển đến máy nghiền than. Tốc độ của máy cấp than và lượng than được điều chỉnh tự động dựa trên phụ tải, được giám sát bởi hộp đo tải đặt dưới băng tải, gửi tín hiệu phản hồi. Hầu hết nhà máy điện đốt than ở Việt Nam sử dụng máy nghiền bi, hoạt động ở áp suất âm hoặc dương. Máy nghiền bi áp lực âm sử dụng quạt hút, dễ gây mài mòn, trong khi máy nghiền áp lực dương sử dụng gió sạch hơn, ít mài mòn nhưng yêu cầu thùng nghiền được chèn kín để tránh thất thoát than. Để hiệu quả, thùng nghiền cần quay khoảng 70% tốc độ tới hạn. Máy nghiền than tại nhà máy nhiệt điện Uông Bí sử dụng bi gang đường kính từ 30mm đến 60mm (Φ40 hoặc Φ50).

2.2 Hệ thống phân ly than và vận chuyển than bột

Sau khi nghiền, than được phân ly thành than thô và than bột. Than bột được lưu trữ trong kho than bột và được vận chuyển đến lò hơi bằng vít truyền. Toàn bộ hệ thống bao gồm: máy nghiền, phân ly than thô, phân ly than bột, kho than bột, vít truyền than bột, máy cấp than bột, quạt máy nghiền, đường ống dẫn than, gió hỗn hợp, các phụ kiện, khóa khí, lưới lọc,… làm việc liên hoàn. Hiệu quả của từng bộ phận ảnh hưởng trực tiếp đến năng suất, các thông số kỹ thuật của toàn hệ thống, chế độ đốt cháy, hiệu suất lò, và điện tự dùng. Điều chỉnh lá chắn phân ly than thô phụ thuộc vào năng suất máy nghiền và độ mịn than bột, cần lấy mẫu phân tích ít nhất mỗi ca để theo dõi. Việc giám sát thường xuyên áp lực hơi, nhiệt độ hơi, cường độ quạt máy nghiền, cường độ máy nghiền, và sự va đập bi trong thùng nghiền giúp phát hiện và xử lý các sự cố như tắc khóa khí, lọt gió, đầy than trong thùng nghiền, đảm bảo an toàn và hiệu quả kinh tế.

2.3 Khắc phục sự cố trong hệ thống chế biến than

Bài viết đề cập đến một số sự cố thường gặp trong hệ thống chế biến than, ví dụ như hộp giảm tốc nóng và gối đỡ bị nóng quá. Nguyên nhân có thể do dầu bẩn, mất nước làm mát, hoặc mất dầu. Giải pháp khắc phục bao gồm kiểm tra chất lượng dầu, thay dầu, bổ sung nước làm mát, và kiểm tra cách điện, chất lượng động cơ. Các vấn đề về ổ bi động cơ thiếu mỡ hoặc mỡ không đúng chất lượng cũng được nêu ra, cần xử lý kịp thời để tránh ảnh hưởng đến hoạt động của máy nghiền than. Sự cố khác là do chất lượng cách điện của động cơ sau sửa chữa, cũng như thiếu mỡ hoặc mỡ không đúng chất lượng trong ổ bi động cơ. Việc xử lý kịp thời và hiệu quả các sự cố này rất cần thiết để đảm bảo hoạt động ổn định và hiệu quả của toàn bộ hệ thống chế biến than trong nhà máy nhiệt điện.

III.Lò Hơi và Quá Trình Sinh Hơi

Mô tả chi tiết cấu tạo và nguyên lý hoạt động của lò hơi, bao gồm các bộ phận chính như buồng đốt, bộ sấy hơi, bộ hâm nước, và hệ thống ống sinh hơi. Quá trình chuyển đổi năng lượng từ nhiên liệu (than) thành nhiệt năng để sản xuất hơi nước áp suất cao (110at, 540°C) được giải thích rõ ràng. Các vấn đề về hiệu suất lò hơi, ảnh hưởng của nhiệt độ nước cấp đến năng suất, và các thiết bị an toàn (van an toàn) cũng được đề cập. Đây là một phần không thể thiếu trong quy trình sản xuất điện năng của nhà máy nhiệt điện.

3.1 Cấu tạo và nguyên lý hoạt động của lò hơi

Lò hơi có hình dạng chữ П, chia thành ba phần: buồng đốt (phần trên), bộ sấy hơi (phần giữa), và bộ hâm nước/sấy không khí (phần dưới). Lò có một nồi hơi đường kính trong 1500mm, dày 88mm, bao hơi có 3 ngăn sạch ở giữa và 2 ngăn mặn hai bên. Bao hơi được kết nối với xiclon ngoài tạo thành 3 cấp bốc hơi. Lò gồm 296 ống sinh hơi đường kính 75x6, làm bằng thép 20, được chia đều thành 4 vách. Bốn vách ống tạo thành buồng đốt, được bao bọc bởi lớp gạch chịu lửa và cách nhiệt. Tại cốt 9m, có 4 vòi phun than (vòi đốt), và tại cốt 12m, có 4 vòi đốt phụ (gió từ quạt máy nghiền). Toàn bộ giàn ống được treo vào khung lò, cho phép giãn nở tự do khi khởi động lò. Màng chắn nước giữa phễu sỉ và thuyền sỉ ngăn gió lạnh vào buồng đốt. Nước đã qua xử lý hóa học được đưa vào các ống sinh hơi, hấp thụ nhiệt từ phản ứng cháy, biến thành hơi nước có thông số áp suất 110at, 540°C, rồi được dẫn đến tua bin để sinh công. Hiệu suất của lò hơi bị ảnh hưởng bởi nhiệt độ nước cấp: giảm 10°C sẽ làm giảm năng suất lò 2t/h.

3.2 Hệ thống giảm ồn và van an toàn

Để điều chỉnh nhiệt độ hơi, lò được trang bị hai bộ giảm ồn: một kiểu bề mặt (ống góp số 1) và một kiểu phun (ống góp số 4). Bộ giảm ồn kiểu phun sử dụng nước ngưng để giảm nhiệt độ hơi, được bảo vệ bởi áo venturi. Lò cũng có 2 van an toàn kiểu xung lực (trên ống góp số 5) và van kiểm tra (bao hơi), hoạt động khi áp suất hơi vượt quá ngưỡng cho phép (105 KG/Cm² và 118,8 KG/Cm²). Van an toàn chính hoạt động dựa trên sự chênh lệch áp lực, tự động đóng lại khi áp suất giảm. Van xung lực hoạt động theo sơ đồ cơ và điện. Để tránh hiện tượng đóng sỉ, vòi đốt được bố trí lệch tâm buồng đốt một góc 5°. Lò được trang bị 4 vòi phun mazut để hỗ trợ khởi động và khi lò cháy kém, cùng với 4 vòi đốt phụ để tiết kiệm gió.

3.3 Hệ thống xử lý nước và tuần hoàn

Nước cấp cho lò hơi phải được xử lý hóa học tại nhà xử lý nước (nhà hóa cao cấp) để loại bỏ khí O2 và CO2 tại bộ khử khí, tránh ăn mòn đường ống và thiết bị. Nước ngưng tụ từ bình ngưng được đưa qua bình gia nhiệt hạ áp để tăng nhiệt độ và lên bộ khử khí nhờ bơm ngưng tụ. Bơm BKZ bổ sung nước cấp vào bộ khử khí để bù lượng nước mất đi trong quá trình làm việc. Hơi nước sau khi qua tua bin được thu hồi và tuần hoàn lại, góp phần nâng cao hiệu suất và tiết kiệm năng lượng của nhà máy nhiệt điện. Quá trình này đảm bảo hiệu suất tối ưu và an toàn trong vận hành lò hơi, một khâu quan trọng trong sản xuất điện năng.

IV.Hệ Thống Truyền Động Điện và Bộ Biến Tần

Bài viết phân tích hệ thống truyền động điện trong nhà máy nhiệt điện, đặc biệt là vai trò của động cơ không đồng bộ và các phương pháp khởi động (khởi động sao-tam giác, khởi động tần số). Bộ biến tần được giới thiệu như một công nghệ hiện đại giúp điều chỉnh tốc độ và mômen của động cơ một cách hiệu quả. Các loại bộ biến tần như biến tần nguồn dòng và biến tần nguồn áp được phân tích, nhấn mạnh sự phát triển của công nghiệp điện tử công suất trong việc nâng cao hiệu quả sản xuất điện năng.

4.1 Động cơ không đồng bộ và hệ thống truyền động điện

Trong kỹ thuật truyền động điện, động cơ không đồng bộ là loại máy điện quay được sử dụng phổ biến nhất nhờ khả năng quá tải mômen lớn, vận hành ở nhiều tốc độ khác nhau. Đặc biệt, động cơ không đồng bộ rôto lồng sóc có kết cấu đơn giản, phần quay không cần cách điện, và hoạt động tốt trong môi trường khắc nghiệt. Trước đây, các hệ thống truyền động điện có yêu cầu cao về chất lượng điều chỉnh tốc độ thường sử dụng động cơ điện một chiều. Tuy nhiên, hiện nay, với sự phát triển của công nghệ điều khiển hiện đại và bộ biến đổi bán dẫn công suất lớn, động cơ xoay chiều, đặc biệt là động cơ không đồng bộ, đã trở thành lựa chọn ưu việt hơn nhờ khả năng điều khiển linh hoạt và hiệu quả. Bài viết đề cập đến các phương pháp khởi động và điều chỉnh tốc độ động cơ, bao gồm phương pháp đổi nối sao - tam giác và phương pháp điều khiển tần số.

4.2 Phương pháp khởi động động cơ không đồng bộ

Đối với động cơ không đồng bộ ba pha công suất nhỏ, việc khởi động trực tiếp là khả thi. Tuy nhiên, đối với động cơ công suất lớn, dòng khởi động rất lớn có thể gây hại cho cuộn dây động cơ và làm sụt áp lưới điện. Để giảm dòng khởi động, có thể sử dụng phương pháp đổi nối sao - tam giác, áp dụng cho động cơ bình thường đấu tam giác. Khi khởi động, động cơ được nối sao, điện áp định mức trên cuộn dây stato nhỏ hơn điện áp lưới. Sau khi đạt 75% tốc độ, chuyển sang đấu tam giác. Ngoài ra, còn có phương pháp khởi động bằng tần số, cho phép điều khiển dòng khởi động và mômen khởi động, tránh khởi động đột ngột và giảm thiểu rủi ro cho thiết bị. Phương pháp này cho phép thay đổi tần số và điện áp nguồn từ 0 đến giá trị định mức mà từ thông máy không đổi, tạo mômen khởi động lớn với dòng khởi động nhỏ, thậm chí bằng dòng điện định mức. Sự phát triển của công nghiệp điện tử công suất đã cho phép chế tạo các bộ biến tần tĩnh, hỗ trợ điều chỉnh phức tạp cho động cơ không đồng bộ rôto lồng sóc, giúp hệ thống truyền động điện ngày càng phổ biến và rộng rãi.

4.3 Giới thiệu về bộ biến tần

Bộ biến tần là thiết bị thay đổi tần số dựa trên sự đóng mở của các van bán dẫn điện tử. Nhiệm vụ của bộ biến tần rất đa dạng, tùy thuộc vào mục đích sử dụng, ví dụ như biến tần nguồn dòng, biến tần nguồn áp, hay biến tần có chức năng nghịch lưu trả năng lượng về lưới. Bài viết đề cập đến sơ đồ bộ biến tần trực tiếp 3 pha hình tia gồm 18 thyristor, chia thành hai nhóm: nhóm anot chung và nhóm catot chung, tạo ra nửa chu kỳ dương và âm của điện áp ra. Biên độ điện áp phụ thuộc vào góc mở α và được tạo ra bằng cách so sánh điện áp điều khiển và điện áp đồng bộ. Tần số ra có thể thay đổi liên tục từ 0 đến f2max. Bộ biến tần gián tiếp được chia thành hai loại: biến tần nguồn dòng và biến tần nguồn áp, mỗi loại có đặc điểm và nguyên lý hoạt động riêng.