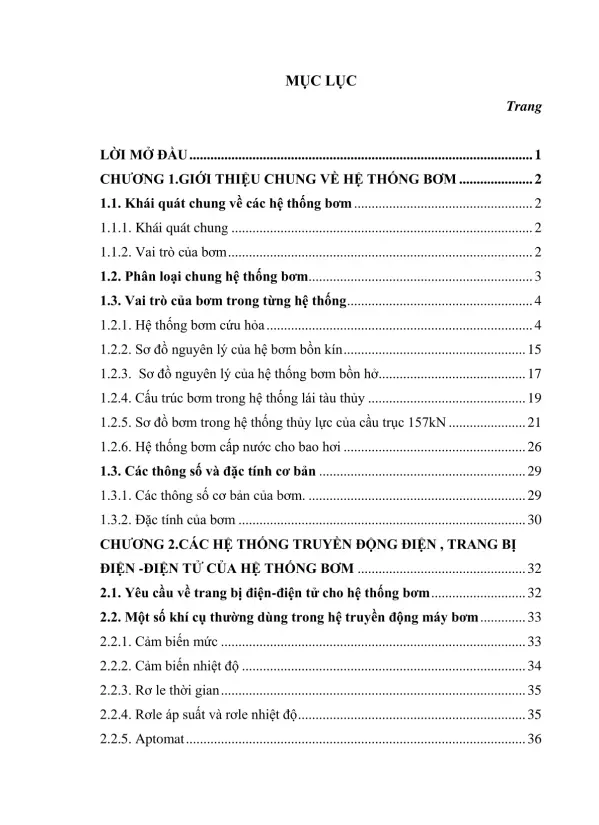

Thiết kế hệ thống bơm tăng áp

Thông tin tài liệu

| Ngôn ngữ | Vietnamese |

| Định dạng | |

| Dung lượng | 2.08 MB |

| Loại tài liệu | Đồ Án |

Tóm tắt

I.Thiết kế Hệ thống Bơm Dầu Tăng Áp 2 Cấp cho Hệ Phát Điện Dự Phòng Công Suất Lớn

Đồ án tập trung vào thiết kế hệ thống bơm dầu tăng áp 2 cấp (two-stage high-pressure oil pump system) để cung cấp nhiên liệu cho hệ phát điện dự phòng công suất lớn. Hệ thống sử dụng động cơ diesel và tích hợp PLC S7-300 của Siemens cho điều khiển tự động. Mục tiêu là đảm bảo cung cấp nhiên liệu một cách chính xác và hiệu quả, đáp ứng nhu cầu của động cơ trong trường hợp mất điện lưới. Hệ thống bao gồm nhiều thành phần quan trọng như: cảm biến áp suất, van điều khiển, và các bơm ly tâm/pittông (centrifugal/piston pumps), tùy thuộc vào yêu cầu về áp suất và lưu lượng.

1. Mô tả Hệ thống và Yêu cầu

Phần này trình bày tổng quan về hệ thống bơm dầu tăng áp hai cấp được thiết kế cho hệ thống phát điện dự phòng công suất lớn. Nó mô tả chức năng chính của hệ thống là cung cấp dầu nhiên liệu cho động cơ diesel một cách ổn định và hiệu quả, đặc biệt trong trường hợp mất điện lưới. Mô tả bao gồm các thành phần chính như bể chứa dầu, hệ thống lọc, bơm tăng áp hai cấp, van điều khiển, và các cảm biến giám sát áp suất. Yêu cầu thiết kế nhấn mạnh vào độ tin cậy cao, khả năng hoạt động ổn định trong điều kiện vận hành khắt khe, và hiệu suất năng lượng tối ưu. Hệ thống cần đảm bảo cung cấp đủ lượng dầu với áp suất thích hợp cho động cơ diesel trong mọi điều kiện hoạt động, từ chế độ chờ đến chế độ tải trọng cao. Các tiêu chí an toàn cũng được đề cập, bao gồm việc bảo vệ hệ thống khỏi các sự cố như quá tải, ngắn mạch, và sự cố cơ khí. Tóm lại, phần này định hình rõ ràng mục tiêu và yêu cầu kỹ thuật cho toàn bộ hệ thống bơm.

2. Nguyên lý Hoạt động

Phần này đi sâu vào giải thích chi tiết nguyên lý hoạt động của hệ thống bơm dầu tăng áp hai cấp. Nó mô tả cách hệ thống tự động điều chỉnh lưu lượng và áp suất dầu dựa trên các tín hiệu từ cảm biến áp suất. Khi áp suất dầu giảm xuống dưới mức đặt trước, hệ thống sẽ tự động khởi động thêm bơm để bù lại. Ngược lại, khi áp suất dầu vượt quá mức cho phép, hệ thống sẽ tự động dừng một số bơm để duy trì áp suất ổn định. Quá trình này được điều khiển bởi PLC, cho phép giám sát và điều khiển toàn bộ hệ thống một cách chính xác và hiệu quả. Ngoài ra, phần này cũng có thể mô tả các cơ chế bảo vệ nhằm ngăn chặn các sự cố như quá tải, ngắn mạch, và sự cố khác. Mô tả cụ thể về cách các bơm tương tác với nhau, cách thức hoạt động của van điều khiển, và cách PLC xử lý thông tin từ các cảm biến là những nội dung quan trọng trong phần này. Mục tiêu là thể hiện tính tự động hóa cao và khả năng thích ứng của hệ thống trước những thay đổi trong điều kiện vận hành.

3. Lựa chọn Thiết bị và Vật liệu

Phần này tập trung vào việc lựa chọn các thiết bị và vật liệu phù hợp cho hệ thống bơm dầu tăng áp. Việc lựa chọn động cơ điện cho bơm dựa trên công suất cần thiết và loại bơm (bơm ly tâm hay bơm pittông). Các yếu tố như hiệu suất, độ bền, và giá thành được xem xét kỹ lưỡng. Ngoài động cơ, phần này còn mô tả việc lựa chọn các loại van, cảm biến, và các linh kiện điện khác. Việc lựa chọn vật liệu cũng quan trọng để đảm bảo độ bền và khả năng chịu được áp suất cao của hệ thống. Tiêu chí lựa chọn bao gồm khả năng chịu ăn mòn, chịu nhiệt, và độ bền cơ học. Phần này cũng có thể bao gồm các biện pháp bảo vệ nhằm tăng tuổi thọ cho các thiết bị, như việc sử dụng các bộ lọc dầu, hệ thống làm mát, và các thiết bị bảo vệ quá tải. Tóm lại, phần này tập trung vào việc chọn các thiết bị và vật liệu đảm bảo hệ thống hoạt động hiệu quả, bền bỉ và an toàn.

4. Thiết kế Mạch Điện và Điều khiển

Phần này trình bày chi tiết về thiết kế mạch điện và hệ thống điều khiển tự động cho hệ thống bơm. Nó bao gồm việc thiết kế mạch động lực, cung cấp điện năng cho các bơm và các thiết bị khác. Yêu cầu về an toàn điện được nhấn mạnh, bao gồm việc sử dụng các thiết bị bảo vệ như cầu chì, aptomat, và rơle nhiệt. Phần này cũng mô tả chi tiết về việc thiết kế mạch điều khiển sử dụng PLC S7-300 của Siemens. Việc lập trình PLC để điều khiển các bơm, giám sát áp suất, và xử lý các tín hiệu từ các cảm biến được giải thích. Các chức năng chính của PLC, như giám sát áp suất, điều khiển tốc độ bơm, và báo động sự cố, được mô tả rõ ràng. Phần này cũng có thể bao gồm các sơ đồ mạch điện và chương trình PLC, thể hiện rõ ràng cách thức hoạt động của hệ thống điều khiển. Mục tiêu là đảm bảo hệ thống hoạt động tự động, chính xác và an toàn.

5. Kết luận và Đánh giá

Phần này tóm tắt toàn bộ nội dung đồ án, nhấn mạnh vào kết quả thiết kế hệ thống bơm dầu tăng áp hai cấp. Nó đánh giá hiệu quả của hệ thống, bao gồm khả năng đáp ứng các yêu cầu về áp suất, lưu lượng, độ tin cậy, và an toàn. Phần này cũng có thể bao gồm các đề xuất cải tiến cho hệ thống trong tương lai, dựa trên kinh nghiệm thiết kế và các hạn chế gặp phải trong quá trình thực hiện. Việc đánh giá tính kinh tế của hệ thống cũng được xem xét, bao gồm chi phí đầu tư, chi phí vận hành, và hiệu quả kinh tế trong dài hạn. Cuối cùng, phần này khẳng định tầm quan trọng của hệ thống bơm dầu tăng áp hai cấp đối với hệ thống phát điện dự phòng và đóng góp của đồ án vào việc nâng cao độ tin cậy và hiệu quả của hệ thống này. Nhấn mạnh vào ứng dụng thực tiễn của kiến thức về tự động hóa và kỹ thuật điện tử trong thiết kế.

II.Nguyên lý Hoạt động của Hệ thống Bơm

Hệ thống hoạt động dựa trên nguyên lý giám sát áp suất dầu tại các điểm đo (ví dụ: Đ1, Đ2, Đ3). Nếu áp suất không đạt yêu cầu, hệ thống sẽ tự động điều chỉnh bằng cách khởi động thêm bơm hoặc dừng bơm. Việc điều khiển được thực hiện thông qua PLC S7-300, sử dụng các tín hiệu từ cảm biến áp suất và các thiết bị khác. Hệ thống cũng có chế độ dự phòng, đảm bảo hoạt động liên tục và ổn định. Quá trình khởi động các bơm được tối ưu hóa để giảm hao mòn và tăng tuổi thọ.

1. Điều khiển Áp suất và Lưu lượng

Hệ thống bơm hoạt động dựa trên nguyên tắc điều khiển áp suất. Các điểm đo áp suất (Đ1, Đ2, Đ3) được liên tục giám sát. Nếu áp suất tại các điểm này đạt yêu cầu, hệ thống hoạt động bình thường. Tuy nhiên, nếu áp suất không đạt yêu cầu, hệ thống sẽ tự động điều chỉnh. Ví dụ, nếu áp suất bơm (Đ2) không đủ, bơm sẽ dừng hoạt động vì thời gian khởi động quá lâu do lượng nước khởi động không đủ. Lúc này cần điều chỉnh lại lượng nước để phù hợp với công suất khởi động của bơm. Hệ thống cũng có thể điều chỉnh lưu lượng bằng cách sử dụng nhiều bơm cùng lúc nếu mức chất lỏng thấp, hoặc chỉ dùng một bơm nếu mức chất lỏng cao. Điều này cho thấy hệ thống có khả năng tự động điều chỉnh lưu lượng và áp suất để đáp ứng nhu cầu sử dụng.

2. Hệ thống Bơm Dự Phòng và Bơm Tay

Trong trường hợp các bơm điện chính không hoạt động được, hệ thống trang bị bơm dự phòng và bơm tay. Bơm dự phòng tự động hoạt động khi áp suất giảm xuống dưới ngưỡng cho phép, đảm bảo tính liên tục của hệ thống. Thông tin chi tiết về cách bơm dự phòng hoạt động chưa được nêu rõ trong tài liệu. Bơm tay được sử dụng trong trường hợp khẩn cấp, ví dụ như khi cần quay bánh lái trong trường hợp mất điện hoàn toàn. Quá trình sử dụng bơm tay bao gồm việc khóa một số van và mở van khác, sau đó bơm dầu thủy lực để điều khiển bánh lái. Hệ thống này nhấn mạnh vào tính sẵn sàng cao và khả năng xử lý sự cố hiệu quả. Đây là một giải pháp dự phòng quan trọng trong trường hợp mất điện hoặc sự cố với bơm điện chính.

3. Cơ chế Điều khiển bằng Van và Xilanh Áp dụng cho hệ thống lái

Một phần tài liệu đề cập đến hệ thống điều khiển bánh lái sử dụng bơm dầu thủy lực, van và xilanh. Khi có tín hiệu điều khiển (ví dụ, cần bẻ lái sang trái), cuộn van trái sẽ được cấp điện, làm cho dầu thủy lực tuần hoàn qua van và vào xilanh, đẩy piston và làm quay bánh lái. Cơ chế tương tự được áp dụng khi bẻ lái sang phải. Hệ thống cũng được trang bị van giảm áp để bảo vệ khỏi tình trạng quá tải áp suất. Nếu áp lực dầu tăng quá mức cho phép, van giảm áp sẽ mở, cho một phần dầu thủy lực về két chứa, ngăn chặn thiệt hại cho hệ thống. Phần này cho thấy sự phức tạp hơn của hệ thống thủy lực trong việc điều khiển bánh lái, nhưng không liên quan trực tiếp đến hệ thống bơm dầu chính cho máy phát điện.

4. Khởi động và Tắt Bơm

Hệ thống bơm tăng áp hai cấp sử dụng bốn bơm, mỗi cặp bơm được điều khiển độc lập. Việc khởi động và tắt bơm được tự động điều khiển dựa trên áp suất dầu đầu ra. Khi áp suất đầu ra không đủ, cặp bơm còn lại sẽ tự động được bật. Các điểm đo (Đ1, Đ31, Đ32) giám sát và điều khiển máy bơm. Nếu lưu lượng cấp nhiều hơn lưu lượng của một bơm, áp suất sẽ giảm, khiến bơm thứ hai tự động khởi động. Khi áp suất đạt yêu cầu, bơm thứ hai sẽ tự động tắt. Thứ tự khởi động và tắt bơm được thiết kế để đảm bảo hoạt động liên tục và hiệu quả. Việc đảo chiều khởi động của hai động cơ cũng được đề cập, nhằm giảm số lần khởi động của mỗi bơm và đảm bảo sử dụng đều cả hai bơm. Quá trình này đảm bảo sự phân bổ tải trọng hợp lý và kéo dài tuổi thọ của các bơm.

III.Yêu cầu về Trang bị Điện Điện tử

Việc chọn động cơ điện cho hệ thống bơm phụ thuộc vào công suất cần thiết và loại bơm (bơm ly tâm hay bơm pittông). Động cơ không đồng bộ 3 pha rotor lồng sóc thường được sử dụng cho công suất nhỏ và trung bình. Đối với công suất lớn, động cơ không đồng bộ 3 pha rotor dây quấn hoặc động cơ một chiều có thể được lựa chọn. Hệ thống cần được bảo vệ bởi các thiết bị như cầu chì, công tắc tơ, và rơle nhiệt để tránh quá tải và ngắn mạch.

1. Lựa chọn Động cơ Điện

Việc lựa chọn động cơ điện cho hệ thống bơm rất quan trọng và phụ thuộc vào nhiều yếu tố. Truyền động điện là phương pháp phổ biến, nhưng tùy thuộc vào tốc độ bơm, việc kết nối động cơ và bơm có thể trực tiếp (đồng trục) hoặc gián tiếp qua hộp số, đai truyền, ly hợp, hoặc các hệ thống phức tạp hơn. Hiệu suất của các khâu truyền lực trung gian cần được xem xét kỹ lưỡng khi chọn công suất động cơ. Vì hầu hết các bơm không yêu cầu thay đổi tốc độ, động cơ không đồng bộ xoay chiều 3 pha rotor lồng sóc thường được sử dụng, đặc biệt cho bơm công suất nhỏ. Đối với bơm công suất trung bình và lớn, động cơ không đồng bộ xoay chiều 3 pha rotor dây quấn thường được chọn, có thể kết hợp với điện trở hạn chế ở mạch rotor để giảm dòng khởi động. Với bơm công suất rất lớn, động cơ không đồng bộ được ưu tiên để cải thiện hệ số công suất. Đối với bơm chuyên dụng cần thay đổi tốc độ, động cơ một chiều kích từ song song hoặc nối tiếp có thể được sử dụng. Việc lựa chọn động cơ cho bơm pittông cần dựa trên loại bơm cụ thể và lưu ý sự biến thiên của lưu lượng và cột áp.

2. Thiết bị Bảo vệ Điện

Để đảm bảo an toàn và hiệu quả hoạt động, hệ thống cần được trang bị các thiết bị bảo vệ điện. Điện được cung cấp từ lưới điện 3 pha. Trong mạch điện có các bộ phận như cầu chì, công tắc tơ, và rơle nhiệt để bảo vệ ngắn mạch điều khiển, bảo vệ nguồn, và bảo vệ quá tải dòng cho phụ tải. Điều này giúp tránh các sự cố có thể xảy ra do quá tải hoặc ngắn mạch. Aptomat cũng là một thiết bị quan trọng, có nhiệm vụ cắt mạch điện, bảo vệ quá tải, ngắn mạch, và sụt áp. Aptomat phải đáp ứng các yêu cầu về chế độ làm việc định mức dài hạn, chịu được dòng điện lớn, và có thời gian cắt nhanh để hạn chế thiệt hại do dòng điện ngắn mạch. Việc sử dụng các thiết bị bảo vệ này là cần thiết để đảm bảo an toàn và tính ổn định của hệ thống điện.

3. Khí cụ Điều khiển và Cảm biến

Hệ thống sử dụng các khí cụ điều khiển và cảm biến để giám sát và điều chỉnh hoạt động. Cảm biến mức được sử dụng để đo chiều cao chất lỏng trong bồn chứa, giúp điều khiển quá trình làm việc của bồn chứa và đánh giá khối lượng chất lỏng. Cảm biến có thể hoạt động theo chế độ đo liên tục hoặc đo theo ngưỡng. Rơle thời gian trễ nhả được dùng để tránh khởi động đầy tải cho máy bơm. Rơle áp suất và rơle nhiệt độ điều chỉnh áp suất và nhiệt độ theo kiểu hai vị trí đóng ngắt. Các cảm biến khác như cảm biến áp suất (Đ1, Đ2, Đ3, Đ4) được sử dụng để giám sát áp suất tại các điểm khác nhau trong hệ thống và cung cấp phản hồi cho hệ thống điều khiển. Sự kết hợp các cảm biến và khí cụ điều khiển này cho phép hệ thống hoạt động tự động và hiệu quả.

IV.Xây dựng Mạch Điều khiển và Mạch Động lực

Hệ thống sử dụng PLC S7-300 để điều khiển toàn bộ quá trình. Mạch điều khiển được thiết kế đơn giản, dễ lập trình và có tính linh hoạt cao, cho phép thay đổi chương trình nhanh chóng. Mạch động lực cung cấp điện năng cho các thiết bị trong hệ thống, với nguồn cấp từ trạm biến áp của nhà máy. Việc lựa chọn thiết bị cho mạch động lực dựa trên công suất của từng thiết bị và đảm bảo an toàn vận hành.

1. Xây dựng Mạch Động lực

Mạch động lực, hay mạch điện nguồn, cấp điện cho các thiết bị như máy nén, bơm, và quạt. Dòng điện trong mạch này phụ thuộc vào công suất của các thiết bị. Công suất của các thiết bị đi kèm trong mạch động lực cũng phụ thuộc vào công suất của thiết bị chính và được lựa chọn tương ứng. Nguồn cấp cho mạch động lực được lấy từ trạm biến áp của nhà máy. Mục tiêu của việc thiết kế mạch động lực là đảm bảo cung cấp đủ điện năng cho các thiết bị hoạt động ổn định và an toàn. Việc lựa chọn thiết bị và dây dẫn cần tuân thủ các tiêu chuẩn an toàn điện để tránh quá tải và sự cố ngắn mạch. Tóm lại, mạch động lực là nền tảng cung cấp năng lượng cho toàn bộ hệ thống, và thiết kế của nó phải đảm bảo hiệu quả và an toàn.

2. Lựa chọn PLC và Xây dựng Mạch Điều khiển

Để điều khiển hoạt động của toàn bộ hệ thống, đồ án đề xuất sử dụng PLC S7-300 của Siemens. Lựa chọn này dựa trên các tiêu chí về kích thước gọn nhẹ, độ tin cậy cao, và khả năng tự động hóa. PLC cung cấp sức mạnh, tốc độ, và tính linh hoạt cho hệ thống, giúp quá trình điều khiển nhanh hơn, rẻ hơn, và hiệu quả hơn so với các hệ thống rơle truyền thống. PLC có nhiều ưu điểm như lập trình dễ dàng (sơ đồ hình thang, tương tự sơ đồ đấu nối rơle), tính linh hoạt cao (thay đổi chương trình nhanh chóng bằng cách nạp lại chương trình mới), và nhiều công cụ lập trình dựa trên tiêu chuẩn IEC 1131-3. Việc sử dụng ngôn ngữ lập trình bậc cao cho phép viết các chương trình lớn và phức tạp, hỗ trợ giao tiếp với các thiết bị ngoại vi và truy cập dữ liệu. Các module được gắn trên thanh ray, tối đa 8 module, và được đánh số theo slot để đặt địa chỉ đầu vào/ra tín hiệu. Việc thiết kế mạch điều khiển dựa trên PLC nhằm tối ưu hóa quá trình tự động hóa, tăng độ tin cậy và hiệu quả vận hành của toàn bộ hệ thống.

V.Kết luận

Đồ án đã hoàn thiện thiết kế hệ thống bơm dầu tăng áp 2 cấp cho hệ phát điện dự phòng, sử dụng công nghệ hiện đại như PLC S7-300 và các cảm biến tiên tiến. Hệ thống đáp ứng các yêu cầu về độ tin cậy, hiệu quả và an toàn. Việc ứng dụng kiến thức về tự động hoá và điện - điện tử trong đồ án này rất quan trọng trong công nghiệp.

1. Tổng kết thiết kế hệ thống

Đồ án đã hoàn thành việc thiết kế hệ thống bơm dầu tăng áp hai cấp cho hệ thống phát điện dự phòng công suất lớn. Hệ thống được thiết kế để đáp ứng các yêu cầu về độ tin cậy, hiệu quả và an toàn. Kết quả thiết kế bao gồm các thông số kỹ thuật cụ thể của hệ thống, lựa chọn các thiết bị và vật liệu phù hợp, cũng như thiết kế mạch điện và hệ thống điều khiển. Hệ thống sử dụng PLC S7-300 của Siemens để điều khiển tự động, cho phép giám sát và điều chỉnh hoạt động của các bơm một cách chính xác và hiệu quả. Việc tích hợp các cảm biến áp suất giúp hệ thống tự động điều chỉnh lưu lượng và áp suất dầu để đáp ứng nhu cầu sử dụng. Hệ thống cũng được trang bị các thiết bị bảo vệ để tránh quá tải và sự cố khác.

2. Vai trò của môn học Trang bị Điện Điện tử

Kết luận nhấn mạnh tầm quan trọng của môn học Trang bị điện - điện tử trong việc thiết kế và vận hành hệ thống tự động hóa. Môn học này cung cấp những kiến thức cần thiết để phân tích, thiết kế các hệ thống truyền động đáp ứng yêu cầu chất lượng cao và tiết kiệm chi phí. Việc nắm vững kiến thức về trang bị điện - điện tử cho phép sinh viên có khả năng thiết kế các hệ thống tự động hóa hiệu quả và an toàn. Đồ án này minh chứng rõ ràng ứng dụng thực tiễn của những kiến thức đã học, từ việc lựa chọn động cơ và các thiết bị điện, đến việc lập trình PLC và thiết kế mạch điều khiển.

3. Hạn chế và đề xuất

Mặc dù đã hoàn thành đồ án, tác giả thừa nhận vẫn còn những thiếu sót do hạn chế về trình độ. Tác giả bày tỏ mong muốn nhận được sự đóng góp ý kiến từ các thầy giáo và bạn bè để hoàn thiện đồ án hơn nữa. Những hạn chế cụ thể chưa được nêu rõ trong phần kết luận. Tuy nhiên, việc thừa nhận hạn chế cho thấy sự cầu thị và tinh thần học hỏi của tác giả. Đề xuất cải tiến có thể bao gồm việc tối ưu hóa thiết kế, cải tiến hệ thống điều khiển, hoặc nghiên cứu thêm các giải pháp công nghệ tiên tiến hơn để tăng hiệu quả và độ tin cậy của hệ thống.